一、工作原理解析

(一)精密光学系统 精密光学系统相当于设备的 “眼睛”。高分辨率工业相机能以高像素密度捕捉微小细节,如电子芯片表面的线路纹理。光学镜头根据检测场景选择不同类型,如长焦镜头适用于大型汽车零部件的特定区域高倍率成像,定焦镜头适用于小型电子元器件的稳定成像。光学照明系统根据不同材质和检测需求设计光源,如漫反射光源用于表面粗糙的五金制品,镜面反射光源用于高光洁度金属表面和电子元器件的镜面效果检测。

二、智能算法

智能算法是设备的 “大脑”。机器学习算法从大量数据中学习特征,如在电子制造中识别 PCB 线路短路、断路等缺陷。深度学习算法构建多层神经网络模型,自动提取复杂特征,能精准判断汽车发动机零部件的铸造缺陷。图像处理算法涵盖预处理、特征提取、缺陷识别与定位全过程,通过边缘检测、形状分析等技术提取关键特征,运用模式识别和分类技术判定缺陷。

二、多元化工业应用

(一)电子制造行业

外观视觉检测设备贯穿电子制造全流程。在 PCB 生产中,实时监测线路连通性、线宽一致性等,确保电气性能可靠。对于电子元器件,检测表面划痕、裂纹、引脚变形等问题,保障组装和使用稳定性。在电子产品整机组装阶段,检测外壳装配精度、缝隙均匀性等外观质量指标,确保高品质出厂。 (二)汽车零部件制造行业 汽车零部件制造对质量要求严苛,外观视觉检测设备发挥关键作用。在发动机零部件生产中,检测缸体、缸盖的铸造缺陷和机械损伤,确保核心部件性能。对汽车车身零部件,检测表面平整度、漆面质量等外观指标,保证美观性和整体性。在汽车电子零部件制造中,检测显示屏像素缺陷、线路板焊接质量等问题,提升用户体验。

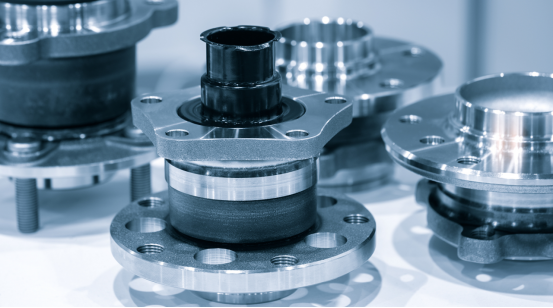

(二)五金制品行业

五金制品的外观质量影响使用寿命和市场竞争力。在五金工具制造中,检测扳手、螺丝刀等工具的表面质量、形状规整性和尺寸精度,确保力学性能和操作体验。对五金标准件,快速检测螺纹质量、尺寸一致性等问题,提高通用性和互换性。在五金配件生产中,检测拉链齿排列、锁具表面处理等外观指标,提供品质支持。

三、技术优势与行业前景

(一)技术优势

外观视觉检测设备结合高精度与高效率,具备多维度检测与智能化分析能力,采用非接触式检测与无损检测方式,避免对产品造成损伤和污染,特别适用于高精度、易损、易污染的工业产品检测。

(二)行业前景

随着工业 4.0 和智能制造推进,制造业对产品质量和生产效率要求提高,外观视觉检测设备市场需求增长。在电子制造、汽车制造、五金制品等领域,设备应用范围扩大,助力企业增强市场竞争力。未来,外观视觉检测设备将向更高精度、智能化、适应性强的方向发展,为工业制造转型升级注入新动力,推动制造业高质量发展。